おそらく、あなたも私と同じような修理の旅の途中にいるのではないでしょうか。私はドライバーやスパッジャーの使い方はマスターし、数多くのケーブルを取り外し、膨らんだバッテリーを交換してきました。しかし、はんだ付けされた接続部分に出くわすたびに、メーカー企業が囁く”修理不可能”というレトリックが頭に浮かんできます。これは、正規修理代理店に連絡してください!と示唆するものです。

この障壁を乗り越えてやると決心し、自分の手で修理することにしました。仲間からアドバイスを受け、チュートリアル動画を見て、アンサーフォーラムを検索し、短期の半田付け基礎クラス受講で自信をつけ、基本的な知識を身につけました。このブログで私の経験を共有し、抱いていた恐怖に立ち向かい、修理の旅を記録することにしました。

はんだ付けにはいくつかの種類がありますが、この記事ではシンプルなスルーホールはんだ付けに焦点を当てます。作業台の準備について簡単に説明し、その後すぐにスルーホールはんだ付けのプロジェクトに取り掛かります。

半田付けの作業台を準備

はんだ付け用のガジェットや小物は市場にたくさん出回っていますが、余計なものを省いて、基本的なものだけを揃え、すぐにはんだ付けに取り掛かりました。オフィスにあった部品や工具を使って作業スペースを整えましたが、基本的なツールをすべて購入すると約100ドル(約15000円)で揃えることができます。中古品を活用し、工夫を凝らせば50ドル(約7000円)以下でも可能です。(地元のレンタルツールやコミュニティのメーカースペースで、はんだ付け工具を借りれるかチェックする価値があります!)

以下は、私の作業台に置いてある備品リストです。

- はんだごて

- はんだ

- こて先クリーナー(クリーニング・ボールまたはスポンジ)

- フラックス

- はんだ芯

- プロジェクトを助けてくれる固定具

- フラッシュカッター

半田付けステーション

はんだごては、現代の電子錬金術師にとって魔法の杖であり、固体の金属を溶融させる道具です!

お財布に優しい、繋げばすぐに使えるオプションもたくさんありますが、少なくとも60ワットの可変温度はんだごてをお勧めします。特に、鉛フリーはんだの場合、可変温度はとても便利です。温度を即座に調整でき、安定した温度を保てるのは作業の大きな助けになります。私はHakko FX888Dを使用しています。これは、実績のあるはんだごてステーションで、オフィスの作業スペースにありました。

はんだごてに関するアドバイス

先端のないはんだごては、先のないペンのようなものです。肝心の部分が欠けています。

多くのはんだごての先端は、精密な円錐形ですが、非常に小さな表面積では設定温度を維持するのが難しいと感じました。比較的広いパッドを使う私のプロジェクトでは、小さめで平面状の先端のほうがスルーホールはんだ付けには使い勝手が良いと分かりました。はんだ付けの技術が広がれば、様々なタイプの先端が持つ利便性も発見していけます。

半田ごてクリーナー

はんだごての先端は熱を伝えますが、腐食や堆積物によって伝導性が低下することがあります。私が参加したはんだ付けの基礎講座の講師は、先端を汚れや堆積物からきれいに保つことで、熱伝導性が向上し、寿命が大幅に延びると話してくれました。多くのはんだ付け作業台には蒸留水を含ませた小さなスポンジが付いていて、先端をきれいにすることができますが、私を含めて多くのはんだ付け職人は小さな真鍮製のファイリングクリーニングボールを好みます。その理由は以下の三つが挙げられます。

- スポンジを常に湿らせておく必要がない。

- クリーニングボールは先端の温度を下げることがない。

- その研磨性によって、より効果的にチップをクリーニングすることができる。

はんだ

多くの電子工作愛好家たちは、はんだの濡れ性と低い融点のために鉛入りはんだを好みますが、私は鉛フリーはんだを使用しています。はんだごてが鉛粒子を空気中に放出するほど高温になることはありませんが、鉛を自分で扱うこと自体が好きではありません。鉛は健康被害もあるし、鉛を含んた電子廃棄物(e-waste)はリサイクル業者や環境にとって深刻な安全問題でもあります。

オンラインフォーラムに投稿された鉛入りはんだと鉛フリーはんだ、どちらを好むかという議論では、鉛フリーはんだに対する嫌悪感の多さに遭遇し、驚きました。正直なところ、その多くは誇張されていると感じます。信頼できるはんだごてと適切な準備をすれば、鉛フリーはんだでも問題なく作業できます。確かに鉛フリーはんだは高価ですが、良質なリールは長持ちするので、その価値はあります。

フラックス

機能的なはんだごてとはんだ以外に、多くの人々がはんだ付けツールボックスの中でフラックスが最も重要な要素の一つだと主張しています。フラックスは弱酸性の溶液で、接点を洗浄し、酸化を除去し、はんだの流れを助けてくれます。多くのはんだには、フラックスコアが含まれますが、私は少量足しています。

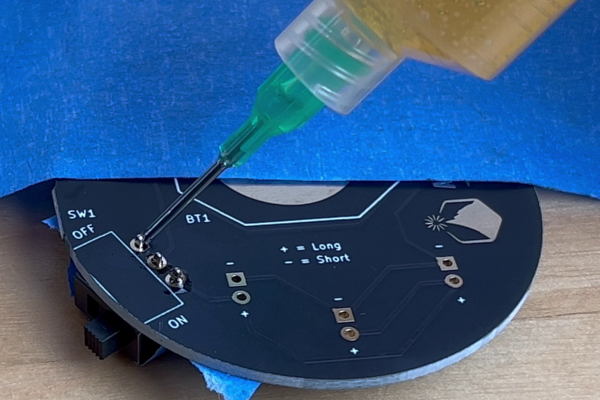

スルーホールのはんだ付けには、ロジンベースのフラックスを勧められました。初めてのはんだ付けは、便利で使いやすいフラックスペンを使用しました。しかし今回のプロジェクトでは、同僚が持っていたノークリーンタイプのタックフラックスシリンジを使用しました。精密な先端で、抜群の使いやすさです。フラックスについて詳しく学び、用途に合わせた最適なタイプを選びたい方は、この記事(英文)を参考にしてください。

はんだウィック

事故は起こるものです。はんだ付けは元に戻せないように感じますが、実際にはんだを外すことは可能です。この記事の後半で重大なはんだ付けの失敗をしましたが(詳細は後ほど)、そのときに役立ったのがはんだ吸い取り線です。溶けたはんだをストローのように吸い取るポンプも試しましたが、あまりうまくいきませんでした。ただし、はんだ吸い取りポンプを使って成功している動画もあるので、失敗は私のスキルにあります!

フラッシュカッター

フラッシュカッターは必ずしも必要なツールではありませんが、はんだ付けした後の突き出た部品の脚を切り取るのに便利です。持ち合わせていない場合、一般的な小型のワイヤーカッターでも対応できます。接合部から少し突き出た脚の部分が問題でなければ特に必要ありません

プロジェクトを固定するための何か

さて、これから楽しいパートに移ります!最後にとても重要なことを記します。

ありきたりだけど大切なこと: 安全第一!

早く実際に作業に取りかかりたくて、うずうずしますが、その前に「安全第一」という古い格言を忘れずに。

溶解した金属を扱う作業には潜在的な危険性が伴うため、簡単な安全チェックリストを作成しました。以下は、私が作業場で遵守した安全原則です。

- 長い髪の毛は、邪魔にならないように結ねます。もし立派なひげをお持ちなら、それも安全な位置に束ねてください。

- 可燃物はすべて移動させます。プロジェクトが成功すると、喜びの涙がつきものですが、はんだごてが熱い間はティッシュを手の届かない場所に移しておきます。

- 安定した耐火性のあるテーブルで作業を行います。私は幸運にも頑丈な木製のテーブルを持っていますが、次に欲しいのは、はんだ付け用のシリコンマットです。

- 溶けた金属で部品を固定する=素晴らしい。しかし、それが目に入る=子供の頃に夢見た片目の海賊になってしまいます! 私はメガネをかけているので役立ちますが、普段メガネをしない方は、必ず保護用ゴーグルを着用してください。

- はんだ付けをしていない時や、トイレ休憩に立つときは、必ずはんだごてのスイッチを切ります。熱いはんだごてを放置しないでください。

煙の排出

D.A.R.E.プログラムで学んだことの1つに、どんな種類の煙も吸い込まない方が良いということです。はんだ付けの際に出る煙は主に蒸発したフラックスで、肺を刺激し、長期間にわたる曝露でさまざまな健康問題を引き起こす可能性があります。はんだ付けの煙は肺に入れるべきではありません。そこで、煙の吸入を避けるためにいくつかの予防策を講じました。

市販されている高価で効果的な排煙装置もありますが、私のようなDIY愛好家には少し高額です。私はシンプルで比較的安価な排煙装置を使用しています。これは、ある程度の煙を排出させて分散してくれます。また、コスト効果の高いオプションとして、自分で制作することもできます。

ただし、私が使っている排煙機のフィルターメディアは多孔性の活性炭のため、煙や粒子の大部分を除去できません。そこで、作業スペースの換気も行っています。将来的には、コンピュータファンをチューブに取り付けて外に直接排気するシステム(例えばこんな感じ)を設置するかもしれません。一部の人には過剰と思われるかもしれませんが、吸煙の軽減対策は病院にかかる費用よりも安く済むでしょう。

まとめ: ハンダ付けの煙を吸い込まないように注意しましょう!

最後に、ハンダ付けの後はしっかりと手を洗います。私は鉛フリーのハンダを使用していますが、もし鉛入りのハンダを使ったり、古い電子機器を扱ったりする場合、徹底した手洗いが重要です。古い電子機器には多量の鉛が含まれていることが多いので、注意が必要です。最近の一般消費者向け電子機器では鉛入りのハンダは使われなくなっていることが多いですが、安全のため、基板には鉛が含まれていると考えて行動しています。

エンジンをかけましょう!

作業スペースを整え、窓を開け、排煙装置を稼働させました!さあ、メタルを溶かしていきましょう!えっと…何をハンダ付けするんだったかな?

手始めに、最初は簡単なスルーホールキットから始めます。スルーホールはんだ付けは、プリント回路基板(PCB)のあらかじめ開けられた穴に部品のリード線を挿入し、反対側ではんだ付けします。

スルーホールキットから始める理由はいくつかあります。

- パッドのサイズもかなり大きいため、操作が簡単。

- ミスをしたかは、早い段階ですぐに分かる。より複雑なプロジェクトでミスをしてしまうと、分解、ハンダ除去、再ハンダ付け、再組み立てを行った後、最後に電源が入らないと落胆は大きくなる。

- 取り返しのつかないミスをしても、失うのはキットだけで、キット自体は高価ではない。

私はAlpenglow IndustriesのAngry Storm Cloudを使用していますが、類似したキットは沢山あります。完成すると、回路が完成し、接合部が電流を通していることを示すきれいなLEDが点灯するだけです。

アイロンの加熱とチップの錫メッキ

冷たいハンダごては砂の上でやるホッポングと同じくらい無用なことです。まず加熱から!鉛フリーのハンダ付けには、約400°C(750°F)が一般的な目安です。しかし、その温度ではハンダが溶けなかったため、温度を約425°C(800°F)に上げると、ハンダが溶けやすくなりました。

アイロンが加熱したら、真鍮のボールでこて先をクリーニングしてから、錫メッキします。こて先を錫メッキするとは、薄いハンダのレイヤーをコーティングするプロセスです。これにより、こて先を保護し、熱伝導性が向上します。ハンダ付けは名前こそ「ハンダ」ですが、実際は「熱伝達」が重要なポイントです。

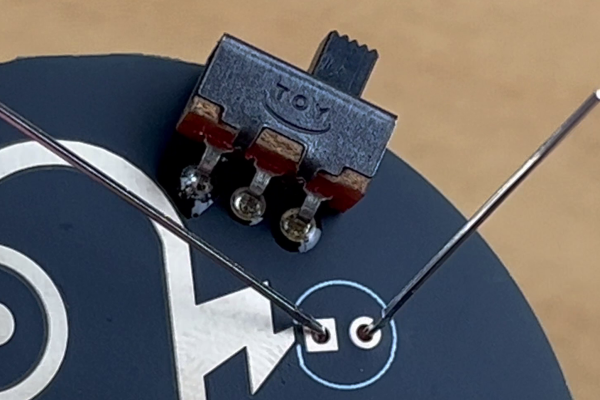

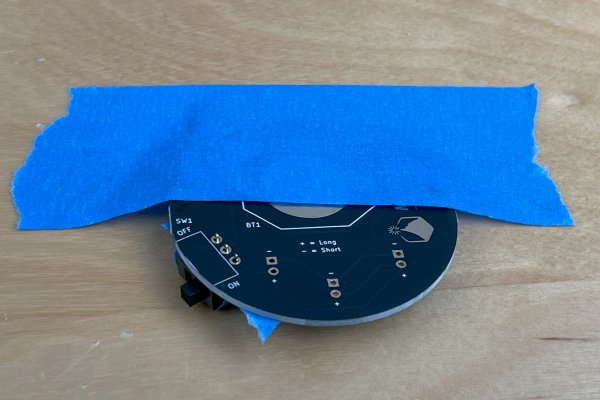

部品を固定すると、基板が安定する!

アイロンが熱くなり、準備万端になったら、最初に取り付ける部品にスイッチを選びました。ラッキーなことに、やり方も私の直感と合致していました。リード線を指定された穴に差し込み、マスキングテープの切れ端を使ってスイッチを基板にしっかりと固定しました。その後、基板を裏返し、全体を作業台にテープで固定し、リード線が上を向くようにしました。

他のジグも試してみたいと思いますが、プロジェクトを単純にテープで固定するだけで、アイロンを鉛筆のように持ち、作業台に手を置いて安定させることができました。マスキングテープは、綺麗に剥がれるため、作業には理想的です。

フラックスを塗布しよう!

はんだ付けの前に、銅パッドとリードに少しフラックスを塗りました。塗り方が少し雑になりましたが、大した問題ではありません。はんだ付けが終わったら、高濃度のイソプロピルアルコールを含ませた糸くずの出ない布で拭き取ります。私が使っている「ノークリンフラックス」というフラックスは、ほとんど腐食しないため、多少フラックスが基板に残っても支障ありません。フラックスが足りないよりは多めに使ったほうが安心です。

銅パッドとリードにフラックスを塗った後、いよいよ真価が試される瞬間がやってきました。果たして、私はこの金属をしっかりと固定できるでしょうか?

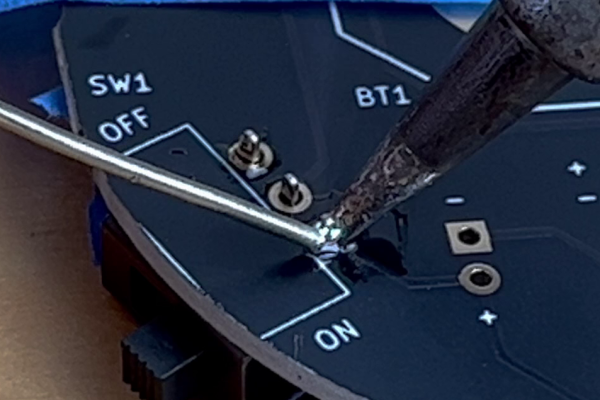

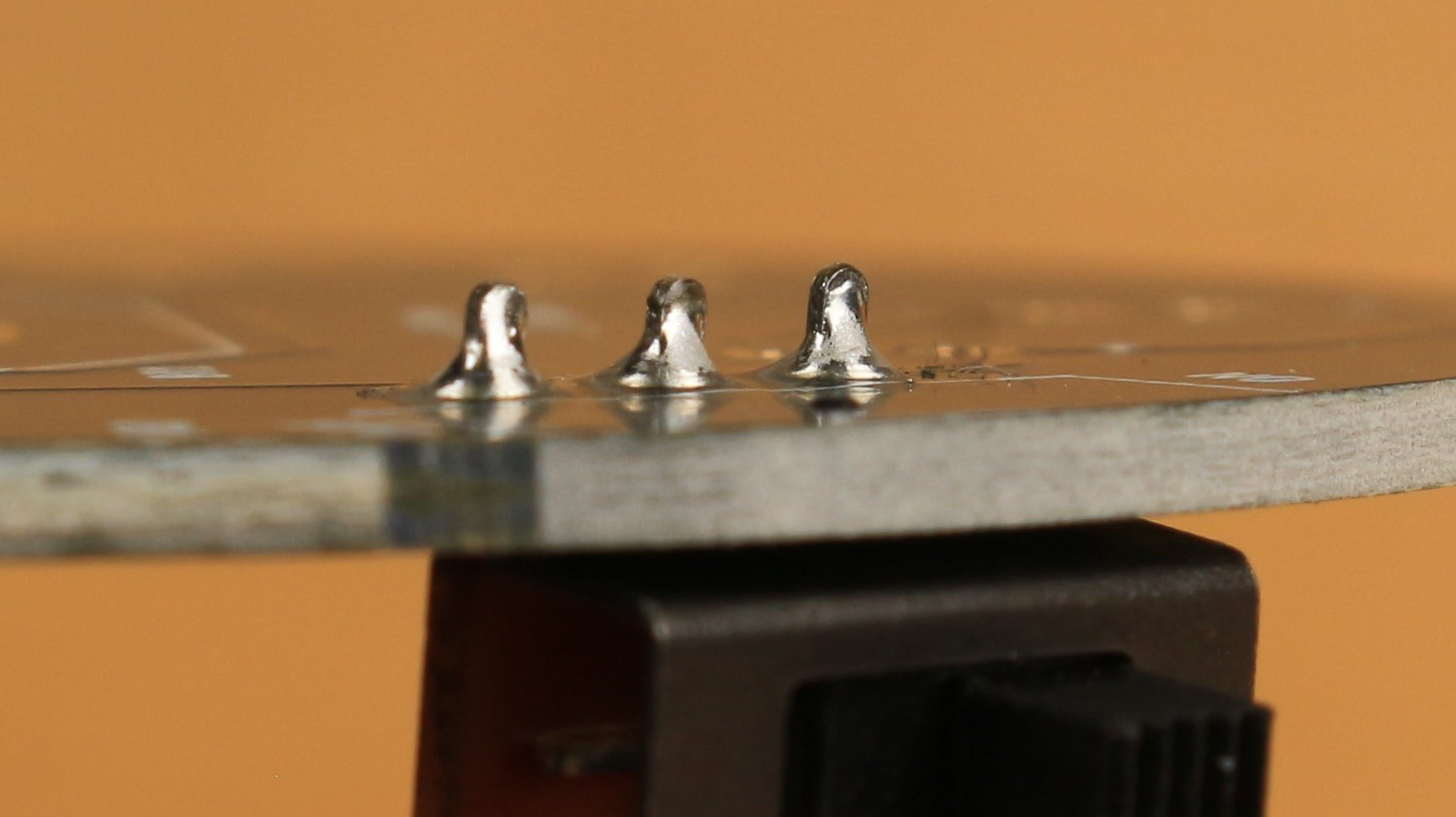

スイッチのはんだ付け

スイッチにフラックスを塗って固定した後、右手に熱したハンダごて、左手にハンダのスプールを持ちます。アイロンの先端をリードと銅パッドの両方に当て、少し待ってから反対側からハンダを供給しました。重要なポイントとして、必ずハンダごてをリードと銅パッド、または接続したい表面の両方に触れるようにします。両方の表面がしっかりと熱せられていないと、接続不良となり、ハンダが部品リードの上に球状に固まってしまうことがあります。

ハンダが液化して接合部に広がったら、ハンダのスプールを離し、ハンダが接合部全体にしっかりと流れるように、少し長めにハンダごてを当て続けました。もし先にハンダごてを持ち上げてしまうと、ハンダのスプール全体が接合部にくっついてしまうリスクがあります。すべてがうまく流れた後、ハンダごてを引き上げると、見事に導電性のある接合が完成しました。次の接続に取り掛かる前に、ハンダごての先端を酸化や蓄積を防ぐためクリーニングボールでしっかりと拭きました。

全体的に、接合部はなかなか良い感じに仕上がりました!完璧とは言えず、美しくもありませんが、(おそらく)導電性のある接合を見て、熱いスラグが沸き立つような満足感を感じました。今後はもう少しハンダを追加して、より滑らかで凹型の傾斜を作ってみようかと思います―アニメに出てくる火山みたいに!

次は、発光するLEDの作業に移ります。

LED インバウンド!

スイッチが固定されたら、次に回路に加えるのは3つのLED(発光ダイオード)です。スイッチには短くて太いリード線がありますが、LEDには細長い2本の脚があり、一方がアノード(+)、もう一方がカソード(-)があります。

LEDを基板にぴったりと挿入し、アノードとカソードを正しい穴に通すよう注意しました。その後、位置を固定するために少しだけ脚を曲げましたが、曲げすぎないようにします。はんだがパッド全体にうまく流れなくなる可能性があるからです。

突き出た脚をフラッシュカッターで切断します。金属が飛び散らないように、リードを持ちながら切断してください。これで掃除も楽になります。

順調と思って次の部品に進もうとしたところ、作業を確認してみると、大きなミスを犯していたことに気付きました。私はハンダ付けに集中しすぎて、LEDを正しい向きで挿入したか確認し忘れていました。「二度測って一度切る」という大切な教訓を守っていませんでした。

技術的には、このまま進めてもLEDは問題なく点灯しますが、向きが間違っていました。このタイミングでデソルダリング(ハンダ除去)の方法を学ぶのは絶好のタイミングです!

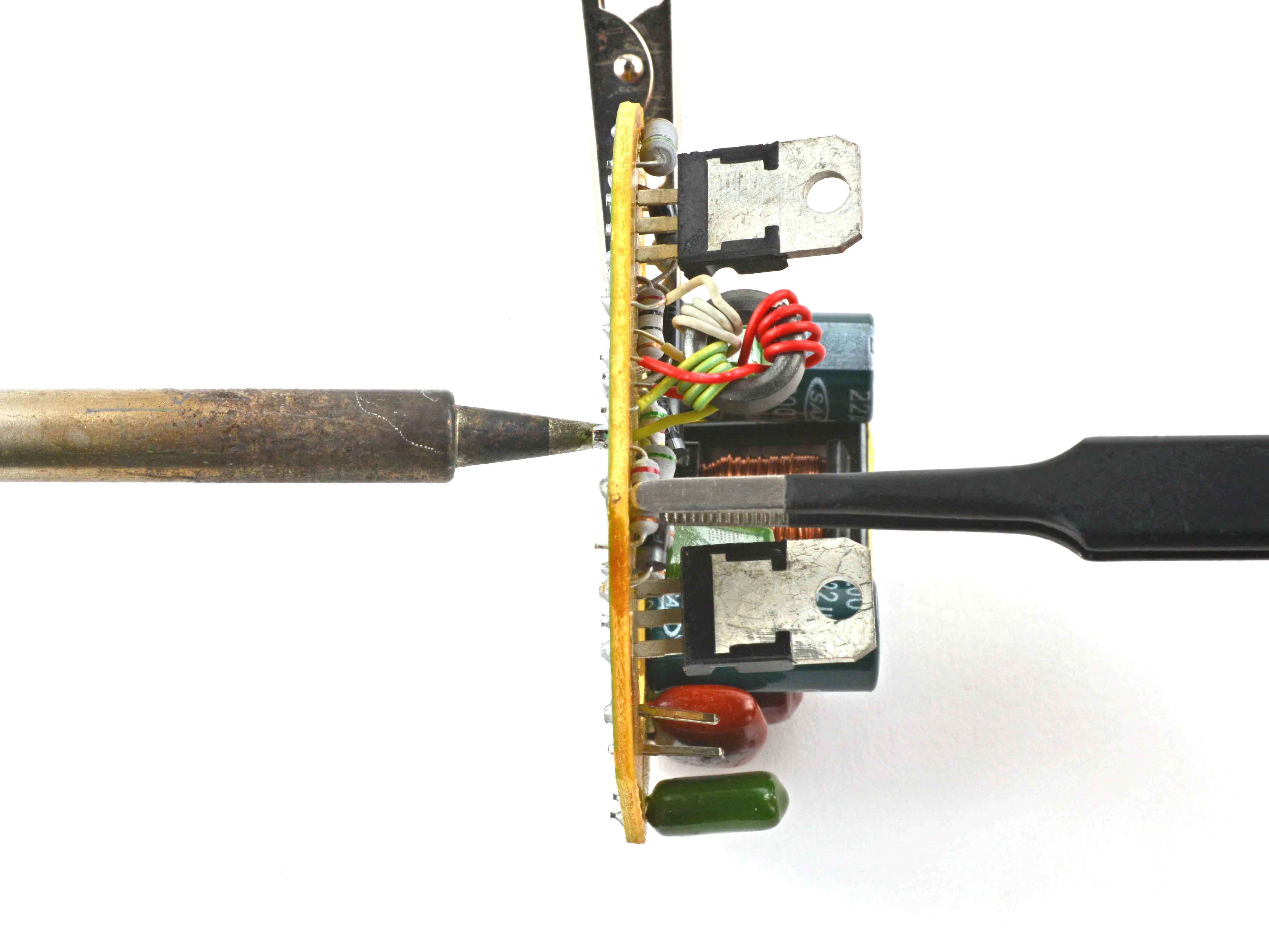

デソルダリング:完全に意図的なデモンストレーション

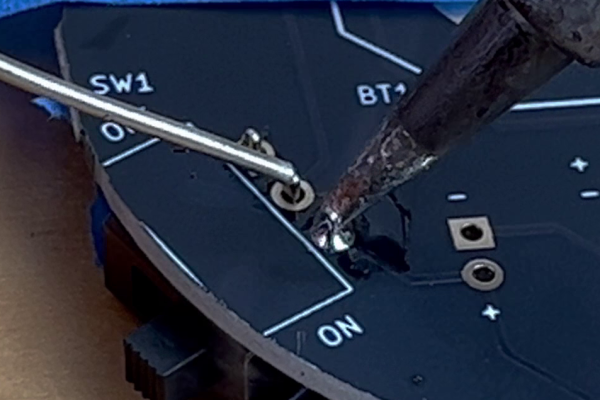

まず、銅製のウィックを適切な長さに切り、液状のハンダがウィックに吸い込まれるようにフラックスを塗布します。小さな銅のスポンジのように機能します。ブリオパッドにも、この力の何分の一かがあればいいのですが!

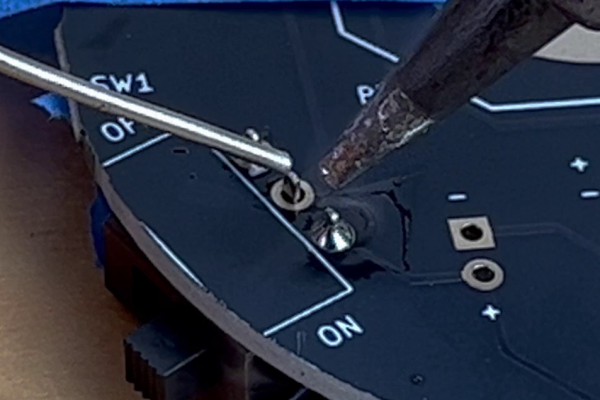

アイロンを温めた状態で、ウィックを接合部の上に置き、アイロンの先で軽く下向きに圧力をかけます。LEDを外すのに十分な量のハンダを除去するのは少し難しかったですが、角度を変えたり、ウィックが飽和した時に切除することで、作業はスピードアップしました。もしうまくいかない場合は、接合部にもう少しフラックスを塗ると、ハンダがウィックに流れ込みやすくなります。ハンダの大部分がウィックの銅の凹み部分に流れ込むと、LEDは(大方)外れました!

残った作業は、リード線をまっすぐにして、単に引き抜くだけでした。デソルダリング(はんだ除去)は確かに成功可能で必須の技術ですが、最初にコンポーネントを正しくはんだ付けすることを強くお勧めします。

LEDの脚を切除していたため、半田付けの前に正しい向きで固定しました。LEDをテープで留めたら、あとはバッテリー端子を取り付けるだけです。テープで簡単に固定し、ストームクラウドの「目」の数カ所にはんだを付けて、光を点灯させます。アイロンを片付ける前に、クリーニングボールでしっかりとブラシをかけてから、もう一度はんだごてに錫を塗りました。

さあ、振り返りの時間です。

私の半田付けスコアは?

接合部分を確認すると、その精度にはかなりのばらつきがあります。スイッチのリード線はひどくありませんが、はんだが少し足りず、理想的な傾斜が見られません。

LEDの接続部分は若干丸まりすぎていて、場所によっては少量でもはんだを追加すると、接続部分がショートする(ブリッジする)可能性があります。

私の接合部分は自慢できるものではありませんが、LEDが点灯したので、今のところそれで十分です!しかも、初めてのプロジェクトと比べてはるかに見栄えが良いです。初めてのプロジェクトも披露するので、覚悟してください!

なんと!見比べると、今回の出来はかなり上達しました。初めて挑戦したときと比べると特に感じますが、それよりも接合部分を見れば、スキルが上がったのは納得です。

終わりに

私にとって、はんだ付けには何か神秘的なものがありました。光沢のある接合部分が増えるたびに、その神秘性が少しずつ薄れていきました。始める前は、はんだ付けは危険で非常に複雑なものだと思っていました。実際に少し危険性はありますが、火薬を扱っているわけではないし、ネジを回すほど簡単ではないにしても、ロケット工学ほど難解でもありません。確かに、一部のはんだ付けは例外かもしれませんが、それはさておき!

はんだ付けは修理の専門家だけに限りません。適切なツールとやる気さえあれば、誰でも修理やDIYのスキルを向上させ、はんだ付けをこなすことができます。私の接合部分はIPC基準を満たしていませんが、それでもLEDはちゃんと光っています!

だから、はんだごてを手に取り、深呼吸して飛び込んでみてください。少しの練習と忍耐があれば、自分で何を創作できることに驚くことでしょう。はんだ付けは、プロにも一般の人にもできる技術です!

댓글 0개